Teknik

Talaşlı İmalat

1. Giriş

Talaşlı imalat, metal işleme endüstrisinde yaygın olarak kullanılan ve iş parçalarının istenilen geometrik şekillere dönüştürülmesi için talaş kaldırma yöntemlerinin uygulandığı bir üretim sürecidir. Bu yazıda, talaşlı imalatın temel prensipleri, kullanılan makineler, kesici takımlar ve süreç kontrol teknikleri hakkında teknik bilgiler sunulacaktır.

2. Talaşlı İmalatın Temel Prensipleri

Talaşlı imalatın temel amacı, iş parçası üzerinden talaş kaldırarak istenilen şekil ve boyutlara getirmektir. Bu süreçte, iş parçası ve kesici takım arasındaki relatif hareket sonucu malzeme yüzeyinden ince talaşlar kopartılır. Talaşlı imalatın başlıca aşamaları şunlardır:

- Kesme Hareketi: Kesici takımın iş parçası üzerinden talaş kaldırması.

- İlerleme Hareketi: Kesici takımın iş parçası üzerinde ilerlemesi.

- Kesme Derinliği: İş parçası üzerinden kaldırılan talaşın derinliği.

3. Talaşlı İmalat Makineleri

Talaşlı imalatta kullanılan makineler, iş parçalarının hassas ve doğru bir şekilde işlenmesini sağlar. En yaygın talaşlı imalat makineleri şunlardır:

- Torna Tezgahları: Dairesel iş parçalarının işlenmesinde kullanılır. İş parçası dönerken kesici takım sabit kalır.

- Freze Tezgahları: Düz ve karmaşık yüzeylerin işlenmesinde kullanılır. Kesici takım dönerken iş parçası sabit kalır veya hareket ettirilir.

- Matkap Tezgahları: Delik açma işlemlerinde kullanılır.

- Taşlama Tezgahları: İş parçalarının yüzeylerini pürüzsüz hale getirmek için kullanılır.

4. Kesici Takımlar

Talaşlı imalatta kullanılan kesici takımlar, yüksek sertlik ve aşınma direncine sahip malzemelerden yapılır. Kesici takımların seçiminde, iş parçasının malzemesi, işleme koşulları ve istenilen yüzey kalitesi dikkate alınır. Yaygın olarak kullanılan kesici takım malzemeleri şunlardır:

- Hızlı Çelik (HSS): Genel amaçlı kesici takımlarda kullanılır.

- Sert Metal (Carbide): Yüksek hızda ve sert malzemelerin işlenmesinde kullanılır.

- Seramik: Yüksek sıcaklık dayanımı gerektiren işlemlerde kullanılır.

- Elmas: Çok sert malzemelerin ve yüksek hassasiyet gerektiren işlerin işlenmesinde kullanılır.

5. Talaşlı İmalat Süreç Kontrol Teknikleri

Talaşlı imalat sürecinde kalite ve verimliliği sağlamak için çeşitli kontrol teknikleri uygulanır:

- Kesme Parametrelerinin Optimizasyonu: Kesme hızı, ilerleme hızı ve kesme derinliğinin optimize edilmesi, işleme süresini ve maliyetleri azaltır.

- Kesici Takım Durum Kontrolü: Kesici takımın aşınma durumu ve değiştirme zamanının belirlenmesi, iş parçası kalitesini ve takım ömrünü artırır.

- Soğutma ve Yağlama: Kesme bölgesine soğutma sıvısı uygulanarak, kesme sıcaklığı düşürülür ve kesici takım ömrü uzatılır.

- Yüzey Kalitesi Kontrolü: İşlenen yüzeyin pürüzlülük ölçümleri yapılarak, istenilen yüzey kalitesinin sağlanması kontrol edilir.

6. Sonuç

Talaşlı imalat, yüksek hassasiyet ve yüzey kalitesi gerektiren iş parçalarının üretiminde vazgeçilmez bir yöntemdir. Bu yazıda, talaşlı imalatın temel prensipleri, kullanılan makineler, kesici takımlar ve süreç kontrol teknikleri hakkında bilgiler sunulmuştur. Talaşlı imalat süreçlerinin etkin bir şekilde yönetilmesi, üretim verimliliğini ve kaliteyi artırmada önemli rol oynamaktadır.

7. Kaynakça

- Çelik, H. (2015). Talaşlı İmalat ve Uygulamaları. Makine Yayınevi.

- Özcan, M.T. (2023). Talaşlı İmalatta Kesici Takımların Önemi. Turcar Akademi Dergisi.

- Güven, A. (2019). Talaşlı İmalat Teknolojileri. Teknik Eğitim Fakültesi Yayınları.

Kalıp

1. Giriş

Kalıplar, çeşitli malzemelerin belirli bir şekil ve boyutta üretilmesi için kullanılan araçlardır. Üretim sürecinin vazgeçilmez bir parçası olan kalıplar, metal, plastik, kauçuk gibi malzemelerin şekillendirilmesinde kritik rol oynar. Bu yazıda, kalıpların temel prensipleri, çeşitleri, tasarım kriterleri ve üretim teknikleri hakkında detaylı bilgiler sunulacaktır.

2. Kalıpların Temel Prensipleri

Kalıpların temel amacı, malzemeleri istenilen geometrik şekillere dönüştürmek için bir form sağlamaktır. Kalıplama işlemi sırasında, kalıbın içindeki boşluğa yerleştirilen veya enjekte edilen malzeme, kalıbın şeklini alır ve soğuyarak veya sertleşerek nihai ürün haline gelir. Kalıplama işleminin ana aşamaları şunlardır:

- Kalıbın Hazırlanması: Kalıbın temizlenmesi ve montajı.

- Malzemenin Yerleştirilmesi veya Enjeksiyonu: Kalıp boşluğuna malzemenin yerleştirilmesi veya enjekte edilmesi.

- Şekillendirme ve Soğutma: Malzemenin kalıp içinde şekillendirilmesi ve soğutulması.

- Kalıptan Çıkarma: Şekillenen ürünün kalıptan çıkarılması.

3. Kalıp Çeşitleri

Kalıplar, kullanılan malzeme ve üretim yöntemine göre çeşitli tiplere ayrılır. En yaygın kalıp çeşitleri şunlardır:

- Enjeksiyon Kalıpları: Plastik malzemelerin şekillendirilmesinde kullanılır. Erimiş plastik, kalıp boşluğuna enjekte edilir ve soğuyarak katılaşır.

- Döküm Kalıpları: Metal döküm işlemlerinde kullanılır. Erimiş metal, kalıp boşluğuna dökülerek şekillendirilir ve katılaşır.

- Pres Kalıpları: Sac metal şekillendirme işlemlerinde kullanılır. Sac metal, kalıp içinde preslenerek istenilen şekle getirilir.

- Ekstrüzyon Kalıpları: Polimer ve metal profil üretiminde kullanılır. Malzeme, kalıp içinden çekilerek şekillendirilir.

- Kauçuk Kalıpları: Kauçuk malzemelerin şekillendirilmesinde kullanılır. Kauçuk, kalıp içinde vulkanize edilerek şekillendirilir.

4. Kalıp Tasarım Kriterleri

Kalıp tasarımı, üretim sürecinin verimliliği ve nihai ürünün kalitesi açısından kritik öneme sahiptir. Kalıp tasarımında dikkate alınması gereken başlıca kriterler şunlardır:

- Malzeme Seçimi: Kalıbın üretileceği malzemenin, işlenecek malzeme ve üretim koşulları ile uyumlu olması.

- Kalıp Boşluğu ve Geometri: Kalıp boşluğunun, üretilecek ürünün istenilen boyut ve toleranslarına uygun şekilde tasarlanması.

- Soğutma Sistemi: Özellikle enjeksiyon kalıplarında, kalıbın hızlı ve homojen bir şekilde soğutulmasını sağlayacak soğutma kanallarının tasarlanması.

- Çıkarma Mekanizması: Ürünün kalıptan sorunsuz bir şekilde çıkarılmasını sağlayacak mekanizmaların tasarlanması.

- Aşınma ve Dayanıklılık: Kalıbın, üretim sürecinde maruz kalacağı aşınma ve kuvvetlere dayanıklı olacak şekilde tasarlanması.

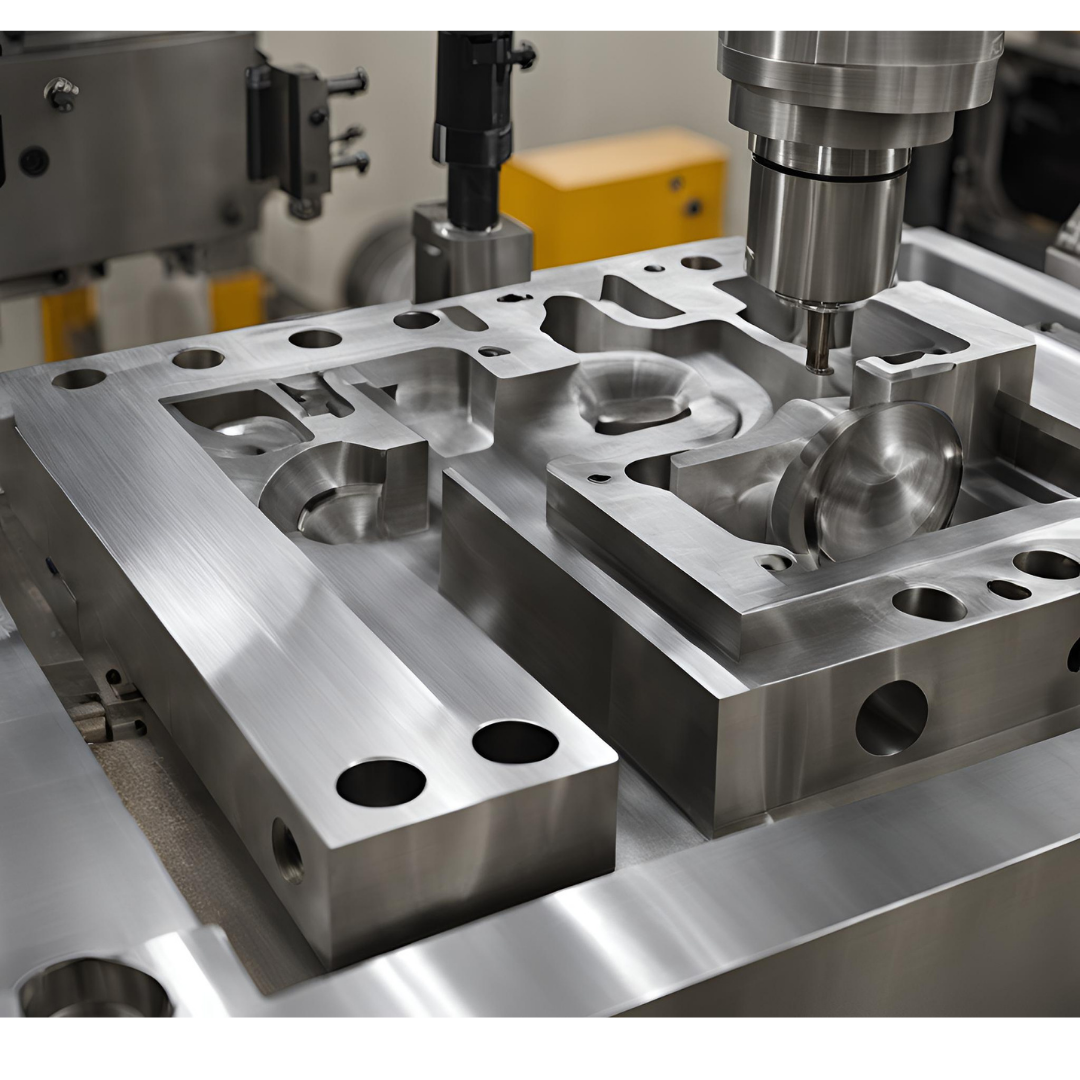

5. Kalıp Üretim Teknikleri

Kalıp üretiminde çeşitli imalat teknikleri kullanılır. En yaygın kalıp üretim teknikleri şunlardır:

- CNC İşleme: Bilgisayar kontrollü makinelerle kalıp parçalarının hassas bir şekilde işlenmesi.

- EDM (Elektro Erozyon İşleme): Sert ve karmaşık şekilli kalıp parçalarının işlenmesinde kullanılan yöntem.

- Döküm: Metal kalıpların üretiminde, erimiş metalin kalıp boşluklarına dökülerek şekillendirilmesi.

- 3D Baskı: Özellikle prototip kalıp üretiminde kullanılan, katmanlı üretim teknolojisi.

- Isıl İşlem: Kalıp parçalarının mekanik özelliklerini iyileştirmek için uygulanan ısıl işlemler (sertleştirme, temperleme vb.).

6. Sonuç

Kalıplar, modern üretim süreçlerinin temel taşlarından biridir ve çeşitli malzemelerin istenilen şekil ve boyutta üretilmesini sağlar. Bu yazıda, kalıpların temel prensipleri, çeşitleri, tasarım kriterleri ve üretim teknikleri hakkında teknik bilgiler sunulmuştur. Kalıp tasarımı ve üretimindeki detaylı bilgi ve beceriler, üretim süreçlerinin verimliliğini ve ürün kalitesini artırmada önemli rol oynamaktadır.

7. Kaynakça

- Smith, J. (2020). Kalıp Tasarımı ve Üretimi. Endüstri Mühendisliği Yayınları.

- Özcan, M.T. (2023). Enjeksiyon Kalıplama Teknikleri ve Uygulamaları. Turcar Akademi Dergisi.

- Gürkan, E. (2018). Kalıp Üretim Teknolojileri. Teknik Eğitim Fakültesi Yayınları.

Sonuç Odaklı Büyüme

Sonuç odaklı büyüme, işletmelerin hedeflerine ulaşmak için stratejik ve sistematik bir yaklaşım benimsemelerini gerektirir. Bu yazıda, sonuç odaklı büyümenin temel prensipleri, stratejileri ve uygulama yöntemleri ele alınmıştır. İşletmelerin, belirledikleri hedeflere ulaşmak ve sürdürülebilir bir büyüme elde etmek için sonuç odaklı bir yaklaşımı benimsemeleri, rekabet avantajı sağlamalarında önemli bir rol oynar.

Sonuç Odaklı Büyüme: Stratejiler ve Uygulamalar

1. Giriş

Client Collaboration

Müşteri işbirliği, işletmelerin müşteri memnuniyetini artırarak rekabet avantajı elde etmelerini sağlayan stratejik bir yaklaşımdır. Bu yazıda, müşteri işbirliğinin temel prensipleri, stratejileri ve uygulama yöntemleri ele alınmıştır. Müşteri odaklı stratejilerin benimsenmesi, işletmelerin sürdürülebilir büyümeyi sağlamaları ve pazarda başarılı olmaları için kritik öneme sahiptir.

Data-Driven Creativity

Veri odaklı yaratıcılık, işletmelerin yaratıcı süreçlerini veri analitiği ile destekleyerek daha bilinçli ve etkili çözümler üretmelerini sağlar. Bu yazıda, veri odaklı yaratıcılığın temel prensipleri, stratejileri ve uygulama yöntemleri ele alınmıştır. İşletmelerin veri odaklı yaklaşımları benimsemesi, inovasyonu teşvik eder ve pazarda rekabet avantajı sağlar.

ANM Makine Arkasındaki Ekip

ANM Makine içinde çalışanlar, genellikle mühendislik becerilerine sahiptir ve metal işleme makinelerinin kullanımında deneyimli personelleri vardır. Ayrıca, askeri standartlara ve spesifikasyonlara uyum sağlama konusunda bilgi sahibi olmaları ayrı bir avantajdır.

Mustafa Taha ÖZCAN

Yüksek İmalat Mühendisi

Şeref ALTINIŞIK

Finans Uzmanı

Bilal ÖZBEY

CNC Operatörü

A. Kadir Yasin ÖZCAN

Satış ve Pazarlama Direktörü

“ANM Makine Ailesi”ne katılın!

İlham mı aldınız?

Aile kavramımız çok önemlidir ve bu sebepten tüm kazançları ve güzellikleri birlikte paylaşıyoruz.